機床鑄件系列 機床設備及配件的基石與保障

在現代制造業的核心——機械加工領域中,機床作為“工業母機”,其性能與精度直接決定了最終產品的質量。而構成機床穩定、高效運行基礎的,正是其關鍵組成部分:機床鑄件系列,以及圍繞其展開的各類精密設備與配件。它們共同構成了一個精密、可靠、高效的加工生態系統。

一、 機床鑄件:穩固的基石與性能的載體

機床鑄件,主要指通過鑄造工藝(如樹脂砂鑄造、消失模鑄造等)生產的機床床身、立柱、工作臺、滑座、箱體等大型結構件。它們并非簡單的金屬塊,而是承載機床精度、剛性、抗振性和熱穩定性的核心骨架。

- 材料與工藝:優質機床鑄件通常采用高強度灰鑄鐵(HT250、HT300等)或密烘鑄鐵,其內部石墨形態和分布經過嚴格控制,具有良好的減震性、耐磨性和尺寸穩定性。先進的鑄造工藝、嚴謹的熱處理(如時效處理以消除內應力)和精密的加工,確保了鑄件從“毛坯”轉變為高精度基礎件。

- 核心作用:

- 高剛性:抵御切削力,保證加工過程的穩定性,避免顫振,是實現高精度加工的前提。

- 優良減震性:吸收并耗散切削和運動產生的振動,提高表面加工質量,延長刀具壽命。

- 熱穩定性:優化結構設計,減少因溫度變化引起的熱變形,確保機床在長時間運行下的精度一致性。

- 精度保持性:作為所有運動部件和功能部件的安裝基礎,其自身的精度持久性是機床壽命周期內精度可靠的根本。

二、 圍繞鑄件的關鍵設備與系統

機床鑄件構成了靜態平臺,而使其“活”起來、實現各種復雜加工功能的,是集成于其上的各類精密設備與系統:

- 主軸系統:機床的“心臟”,提供切削動力與旋轉精度。包括高速電主軸、機械主軸及其配套的冷卻系統、潤滑系統和驅動電機。

- 進給系統:實現刀具與工件精確相對運動的“手腳”。核心是滾珠絲杠副或直線電機,配合高精度直線導軌、伺服驅動單元,確保運動的快速性、平穩性與定位精度。

- 數控系統(CNC):機床的“大腦”。接收加工程序指令,協調控制各運動軸、主軸轉速、輔助功能(如冷卻、換刀),是現代機床實現自動化、智能化的核心。

- 刀庫與自動換刀裝置(ATC):提升自動化程度與效率的關鍵。能在程序控制下快速、準確地更換刀具,滿足復雜零件多工序連續加工的需求。

三、 不可或缺的精密配件與輔助裝置

為了保障機床高效、可靠、安全地運行,一系列精密配件與輔助裝置扮演著“后勤保障”角色:

- 功能部件:如精密回轉工作臺(用于多軸加工)、尾座、中心架、跟刀架(用于車床),極大地擴展了機床的工藝能力。

- 測量與反饋部件:如光柵尺、編碼器,實時檢測位置與速度,形成閉環控制,是保障加工精度的“眼睛”。

- 液壓與氣動系統:提供夾緊、換擋、平衡等動力,如液壓卡盤、工件夾緊缸、主軸松拉刀機構等。

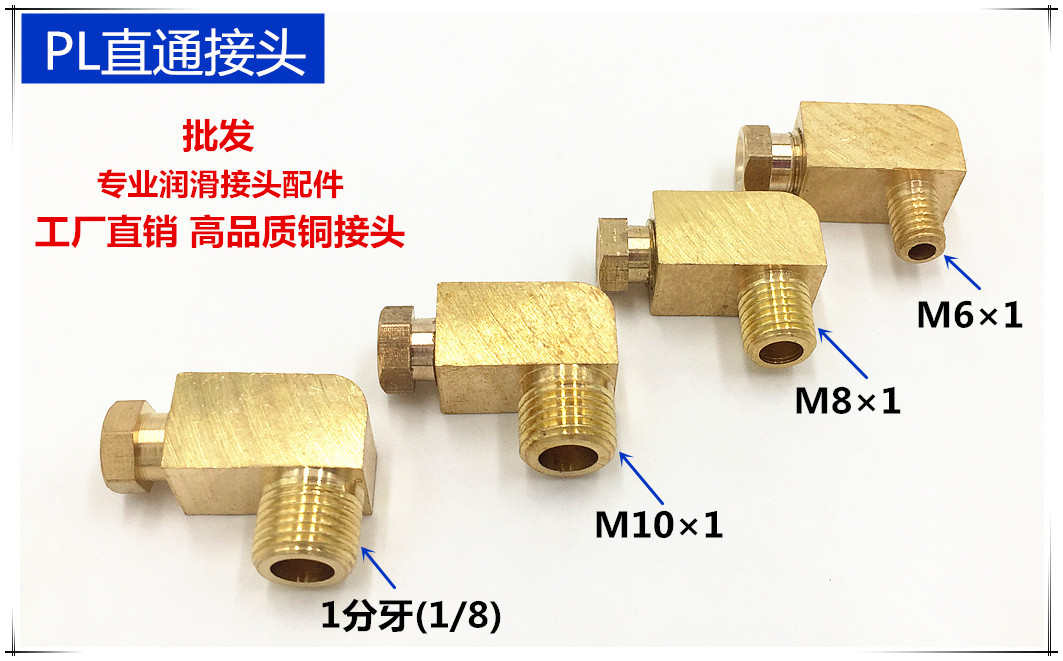

- 冷卻與潤滑系統:包括切削液循環冷卻系統和機床導軌、絲杠的集中潤滑系統,對降低熱影響、減少磨損、延長壽命至關重要。

- 安全與防護裝置:如防護罩、安全光幕、互鎖裝置,保護操作人員與設備安全。

四、 發展趨勢與未來展望

隨著制造業向高端化、智能化、綠色化發展,機床鑄件及其設備配件也在不斷演進:

- 鑄件結構優化與輕量化:采用有限元分析(FEA)進行拓撲優化,在保證剛性的前提下減輕重量,提高動態性能。

- 材料創新:應用復合材料或新型合金,進一步提升性能。

- 智能化集成:在配件中集成傳感器,實時監測溫度、振動、負載等狀態,實現預測性維護。

- 高精度與高可靠性:對關鍵配件如絲杠、導軌、軸承的精度和壽命要求日益苛刻。

- 整體解決方案:從單一的鑄件或配件供應,向提供基于整體性能匹配的子系統乃至全機解決方案發展。

###

機床鑄件系列及其配套的設備與配件,是一個環環相扣、密不可分的精密體系。優質的鑄件是成就一臺高性能機床的堅實基礎,而先進、可靠的設備與配件則是將其潛力充分發揮的關鍵。在追求更高加工效率、更優加工品質的道路上,持續創新和精益求精的鑄件與配件技術,將持續為推動制造業升級提供最根本、最堅實的裝備保障。

如若轉載,請注明出處:http://m.tdej.cn/product/55.html

更新時間:2026-01-08 13:06:33