機械零件數控車床加工 機床設備與核心配件詳解

在現代化機械制造領域,數控車床加工以其高精度、高效率和高一致性的特點,成為復雜機械零件制造的核心工藝。它不僅推動了制造業的自動化與智能化發展,也對相關機床設備及配件的性能提出了更高要求。本文將系統闡述數控車床加工所需的關鍵機床設備及其核心配件。

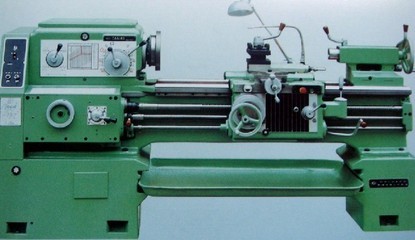

一、核心加工設備:數控車床

數控車床是整個加工體系的“大腦”與“執行者”。根據結構布局與功能,主要分為以下幾類:

- 臥式數控車床:最常見的類型,主軸水平布置,適用于軸類、盤套類零件的內外圓柱面、圓錐面、螺紋及回轉曲面的高效加工。

- 立式數控車床:主軸垂直布置,工作臺為水平面,特別適合加工直徑大、長度相對較短的盤類、輪轂類零件,裝夾方便,穩定性好。

- 車削中心:在普通數控車床基礎上增加了動力刀頭和C軸(主軸分度)功能,可實現銑削、鉆削、攻絲等復合加工,一次裝夾完成多道工序,是復雜零件加工的利器。

二、關鍵機床配件與輔助裝置

高品質的配件是保障數控車床發揮最佳性能的基礎。

- 主軸系統:作為機床的“心臟”,其轉速、精度和剛性直接決定加工質量。高速精密主軸、電主軸的應用日益廣泛。

- 進給系統:通常由伺服電機、滾珠絲杠或直線電機、高剛性導軌組成,負責驅動刀具或工件的精確移動,其動態響應特性影響加工效率與表面光潔度。

- 刀架與刀具系統:

- 刀架:如臥式轉塔刀架、立式動力刀架,實現多刀具快速自動換刀。

- 刀具:包括外圓車刀、內孔車刀、螺紋車刀、切斷刀等各類數控刀片與刀桿,其材料(如硬質合金、涂層刀片、陶瓷、CBN等)和幾何參數選擇至關重要。

- 夾具與卡盤:用于精準定位和夾緊工件,如液壓/氣動卡盤、彈簧夾頭、專用夾具等,確保加工過程的穩定與重復定位精度。

- 數控系統(CNC):機床的“大腦”,如FANUC、SIEMENS、華中數控等品牌系統,負責解析加工程序(G代碼),控制所有運動軸和輔助功能。

- 輔助裝置:包括冷卻液系統(用于冷卻、潤滑和排屑)、排屑器(鏈板式、螺旋式)、防護罩、對刀儀、工件測量探頭等,共同保障加工過程的自動化、安全與清潔。

三、選型與維護要點

在選擇和維護設備及配件時需注意:

- 選型匹配:根據零件的材料、精度、批量及復雜程度,選擇合適類型、規格和精度的機床及配件。例如,加工高溫合金需選擇大扭矩、高剛性機床和專用刀具。

- 精度保持:定期進行幾何精度、定位精度檢測與補償,維護導軌、絲杠的清潔與潤滑。

- 配件管理:建立科學的刀具管理、庫存與預調制度,優化切削參數,降低單件成本。

- 智能化升級:考慮配備機器人自動上下料、集成在線檢測系統,向柔性制造單元(FMC)或柔性制造系統(FMS)發展。

機械零件的數控車床加工是一個高度集成化的系統工程。卓越的加工成果不僅依賴于先進的數控車床主機,更離不開高性能、高可靠性的配件系統以及科學的工藝管理與維護。持續關注機床設備與配件技術的發展,是制造企業提升核心競爭力、邁向智能制造的關鍵所在。

如若轉載,請注明出處:http://m.tdej.cn/product/60.html

更新時間:2026-01-08 11:01:30