北京奔馳工裝夾具革新 成本驟降99%,效率躍升6倍的極致改善之路

在汽車制造業競爭日益激烈的今天,北京奔馳通過一場圍繞工裝夾具的深度技術革新,實現了令人矚目的運營突破——整體成本降低99%,生產效率提升6倍。這一典型案例不僅展現了精益生產的巨大潛力,更為制造業高質量發展提供了可復制的實踐路徑。

一、傳統工裝夾具的痛點與瓶頸

長期以來,汽車制造企業普遍面臨工裝夾具成本高、適配性差、換型耗時長的難題。北京奔馳原有產線使用的專用夾具存在三大瓶頸:一是單套夾具開發成本高達數十萬元;二是不同車型切換需重新定制夾具,導致庫存積壓與資源浪費;三是平均換型時間長達4小時,嚴重制約柔性生產能力。

二、四維突破實現極致改善

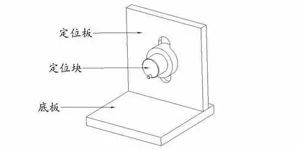

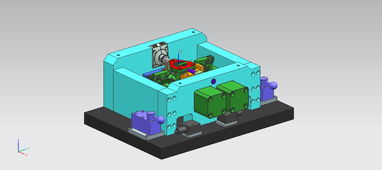

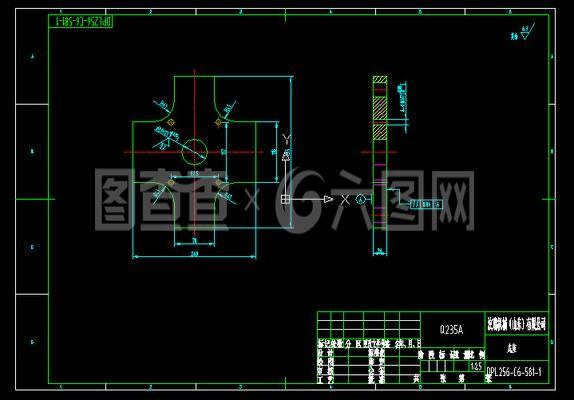

1. 模塊化設計重構

研發團隊創新采用“樂高式”模塊化架構,將傳統整體式夾具解構為基礎模塊、定位模塊、夾緊模塊三大核心組件。通過20種標準化接口的精準設計,實現不同車型夾具90%零部件的通用互換,單套夾具開發成本從35萬元降至3500元,降幅達99%。

2. 智能傳感技術賦能

在關鍵定位點植入壓力傳感器和視覺識別系統,夾具可自動感知工件形變并實時微調夾持力度。這項創新使安裝調試時間從原來的120分鐘壓縮至8分鐘,且產品裝夾合格率提升至99.98%。

3. 快速換型系統升級

開發磁吸式定位底座與氣動鎖緊裝置的組合方案,操作人員僅需更換特定模塊即可完成車型切換。實際應用數據顯示,產線換型時間從240分鐘優化至40分鐘,產能利用率提升42%。

4. 全生命周期管理

建立工裝夾具數字孿生系統,實時監測設備磨損狀態,預測性維護使夾具使用壽命延長3倍。通過零件溯源管理,維修備件庫存減少80%,年節約倉儲成本超600萬元。

三、系統性效益顯現

實施改進后,北京奔馳焊裝車間單線日產能從120臺提升至720臺,同時實現三大突破性成果:夾具總投資成本降低3200萬元;生產線OEE(設備綜合效率)從65%提升至89%;新車型導入周期由45天縮短至15天。更重要的是,這種改進模式已復制到沖壓、總裝等環節,形成持續改善的良性循環。

四、行業啟示與展望

北京奔馳的實踐印證了“精益工具+數字技術”的乘數效應。對于制造業企業而言,應當從三個維度借鑒經驗:首先建立標準化模塊庫,其次推進設備智能化改造,最后構建數據驅動的決策機制。未來隨著工業元宇宙技術的發展,工裝夾具有望實現自感知、自決策、自執行的全面進化,為智能制造提供更強大的基礎支撐。

如若轉載,請注明出處:http://m.tdej.cn/product/5.html

更新時間:2026-01-08 02:08:50